Additive Fertigung hochgradiger individualisierter mikro- und makrooptische Komponenten und Systeme

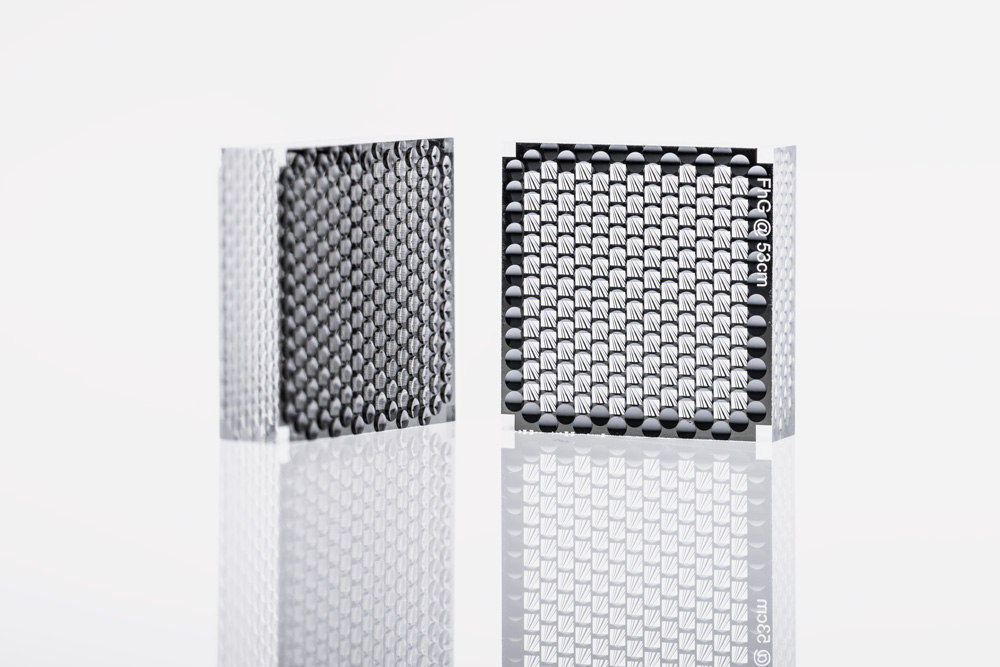

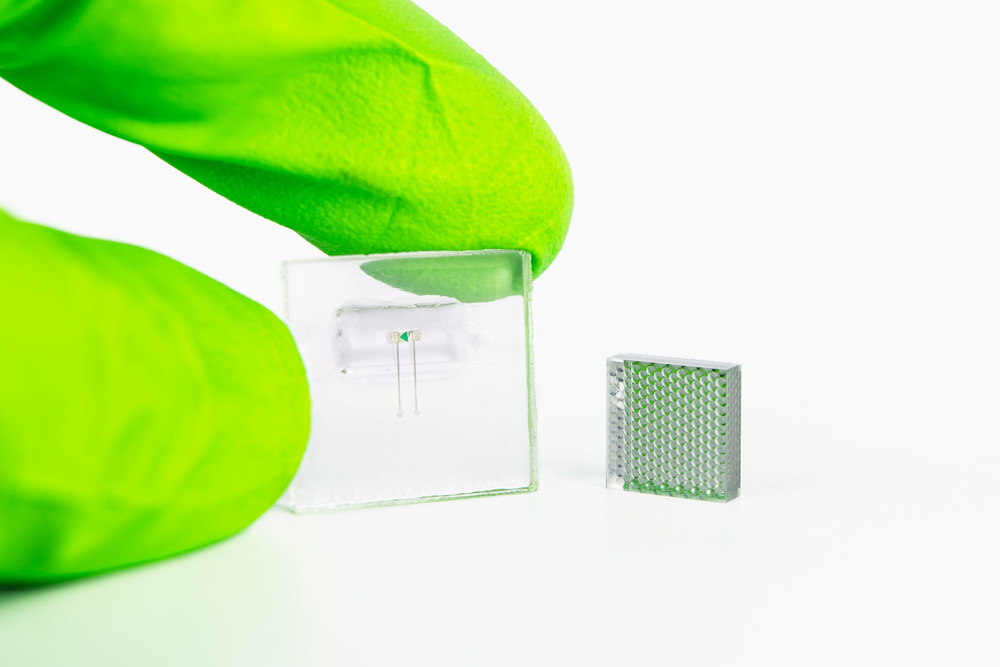

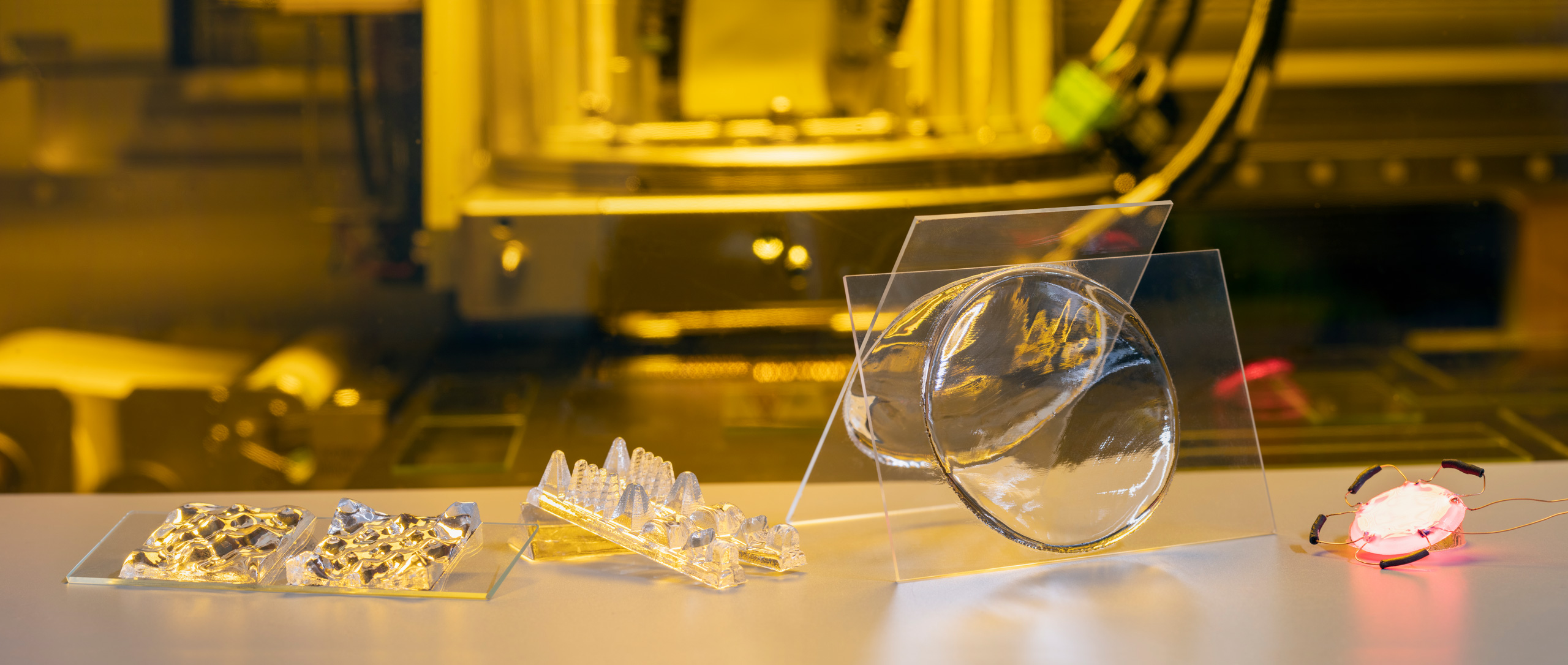

Additiv gefertigte Mikro- und Makrooptiken und optische Systeme eröffnen neue Möglichkeiten in Entwicklungsprozessen wie dem Rapid Prototyping oder in der Produktion von individualisierten Kleinserien. Mit dem 3D-Tintenstrahldruck von optischen Elementen werden am Fraunhofer IOF Lösungen für die Optikproduktion der Zukunft entwickelt. Das additive Verfahren ermöglicht nicht nur die kostengünstige Herstellung individualisierter optischer Komponenten. Die Kompatibilität des Prozesses zu zahlreichen funktionalen Materialien eröffnet auch neue Möglichkeiten bei der Herstellung hochintegrierter optischer Systeme.

Am Fraunhofer IOF wird die gesamte Prozesskette von der Vorbehandlung der Substrate, über die Entwicklung des Druckprozesses, bis hin zur gezielten Nachbehandlung der gedruckten Strukturen untersucht und entwickelt. Unsere langjährigen Erfahrungen führen dabei zu einer zielgerichteten Parameteroptimierung des gesamten Druckprozesses.

Unser Leistungsangebot

Wir realisieren für unsere Kunden maßgeschneiderte Lösungen mit der Entwicklung von Einzelprozessen und Prozessketten im Bereich 3D-Druck optischer Systeme. Unser Leistungsspektrum umfasst dabei u.a. die Auswahl geeigneter Materialien und die Entwicklung von Tinten, die Entwicklung gezielter Substratvorbereitungsprozesse, die Entwicklung der Druckprozesse der verschiedenen Materialien und Tinten, sowie die gezielte Nachbehandlung gedruckter Strukturen. Zudem erfolgt auf Kundenwunsch eine umfangreiche optische, elektrische und mechanische Charakterisierung der gedruckten Strukturen.