Additive Fertigung von Metalloptiken

Metalloptiken finden ihre Anwendung unter anderem in wissenschaftlichen Instrumentierungen für die Erdbeobachtung, bei Scanspiegeln für die Lasermaterialbearbeitung oder für Hochleistungsanwendungen z. B. in der EUV-Lithographie. Klassische Fertigungsverfahren durch subtraktive Bearbeitung unterliegen starken Einschränkungen im Design solcher Optiken. Die Additive Fertigung (AM - Additive Manufacturing) mittels selektiven Laserschmelzens ermöglicht die Herstellung optimierter Spiegelkörper. Der schichtweise Aufbau des AM-Prozesses führt zu einer stark erhöhten Designfreiheit.

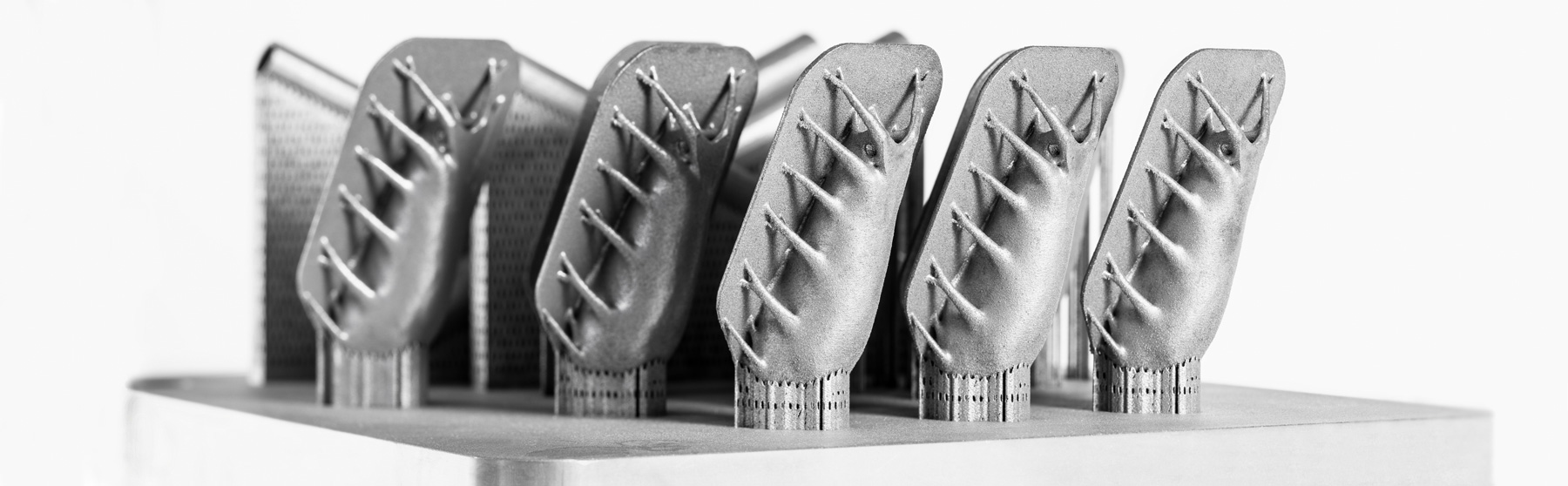

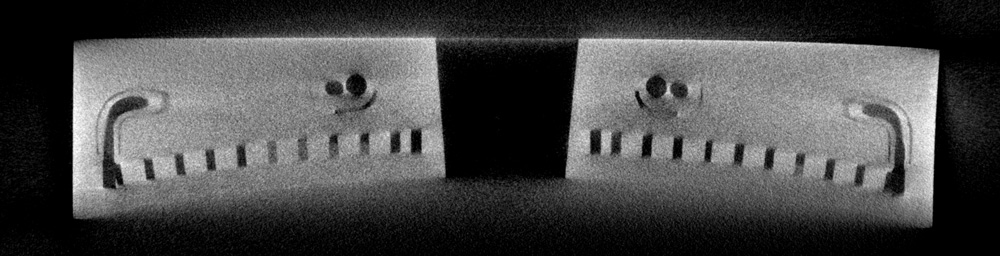

Anhand von umfangreichen Prozessstudien konnten optimierte Parameter zur Verarbeitung des pulverförmigen Ausgangswerkstoffes evaluiert werden. Die Verarbeitung eines Aluminium-Silizium-Werkstoffes mit einem hohen Silizium-Anteil von 40 % (AlSi40) ist mit sehr geringer Porosität (< 0,05 %) möglich. Untersuchungen von Materialproben zeigen, dass die mechanischen Kennwerte besser als konventionell gefertigte Halbzeugen sind. Es wird ein E-Modul von 100 GPa und eine Zugfestigkeit Rm von 260 MPa erreicht. Computertomographische (CT) Messungen ermöglichen die Kontrolle der Geometrie von internen oder komplexen Strukturen der gefertigten Bauteile. Der Ausdehnungskoeffizient des Materials ist an die nachträglich aufgebrachte Polierschicht angepasst, wodurch thermisch induzierte Deformationen minimiert werden.

Eine direkte Integration von Kühlkanälen in Hochleistungsoptiken ermöglicht eine gleichmäßige Temperaturverteilung auch bei hohen thermischen Lasten. Nachteile klassischer Designs wie die Verwendung von zusätzlichen Fügeverbindungen oder ungleichmäßige Abstände der Kanäle zur optischen Oberfläche können somit aufgehoben werden.

Durch topologieoptimierte Designs erreichen Scanspiegel verbesserte Torsionseigenfrequenzen (12 kHz), wodurch höhere Scangeschwindigkeiten und somit eine effizientere Lasermaterialbearbeitung ermöglicht wird.

Die Reduzierung der Masse unter Beibehaltung der mechanischen Steifigkeit ist für Anwendungen in Raumfahrtmissionen besonders vorteilhaft. Hier können Gewichtseinsparungen von bis zu 70 % realisiert werden.

Die additiv gefertigten Grundkörper können mit der etablierten Prozesskette der Optikfertigung bearbeitet werden. Nach der finalen Bearbeitung unter Nutzung der etablierten Technologiekette (Diamantbearbeitung – magnetorheologisches Polieren – chemisch-mechanisches Polieren) wurden Formabweichungen kleiner 150 nm PV und Rauheiten von < 1 nm RMS erreicht.

Autoren: Nils Heidler, Enrico Hilpert, Stefan Risse