Motivation

Das Tapern (Ausziehen) von Lichtwellenleitern spielt eine wichtige Rolle für die Herstellung von Hochleistungskomponenten u. a. für die Modenfeldanpassung in Faserlasern.

Verfahren

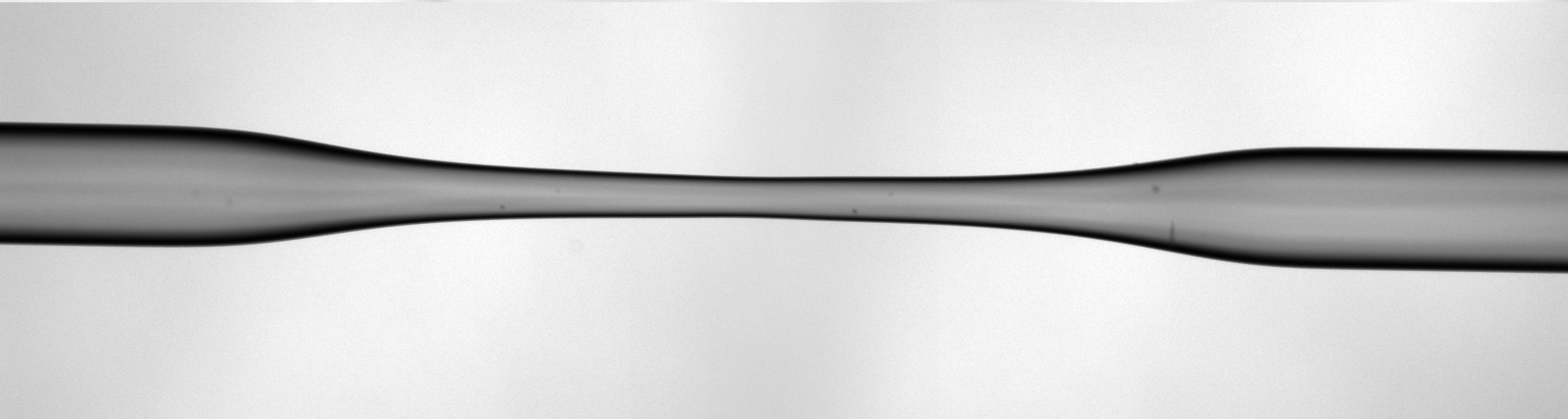

Der Prozess des Tapern lässt sich mit einem CO2-Laser als Heizquelle realisieren. Eine solche Anlage wurde am Fraunhofer IOF entwickelt und eingesetzt. Durch das Tapern wird der Querschnitt des Lichtwellenleiters sowohl im Kern als auch im Mantel gezielt proportional reduziert. Eine Faser mit reduziertem Kerndurchmesser kann nach dem Cleaven an eine Faser mit gleichem Kerndurchmesser gespleißt werden.

Der Taperprozess setzt ein gleichmäßiges, radiales Aufheizen des Lichtwellenleiters voraus, bis die Glasviskosität unter einen glasspezifischen Wert abgesenkt wurde, der eine Verformung zulässt. Zwei motorische Achsen mit Faserhaltern ziehen dann computergesteuert den Lichtwellenleiter auf einer bestimmten Länge auf den erforderlichen Durchmesser. Durch verschiedene Dotierungen die zu unterschiedlichen Transformationsbereichen führen, ist die Laserleistung an das zu bearbeitende Glas anzupassen.

Anwendung

Fasern mit großen Faserdurchmessern und auch Kapillaren können mit der CO2-Tapervorrichtung bearbeitet werden. Die Herstellung unterschiedlicher Faser-Faser-Spleiße und Faser-Combiner ist möglich.