Große Stahlteile (> 50 m2) werden oft als Einzelstücke manuell geschweißt. Um diese Prozesse automatisieren zu können, ergeben sich für die Messtechnik zwei Aufgaben: die 3D-Positionierung des Schweißgerätes und die Prozesskontrolle an der Schweißnaht. Das Fraunhofer IOF Jena entwickelte hierfür ein 3D-Sensorsystem, das sowohl den Fügespalt als auch die Schweißnaht hochaufgelöst vermessen kann.

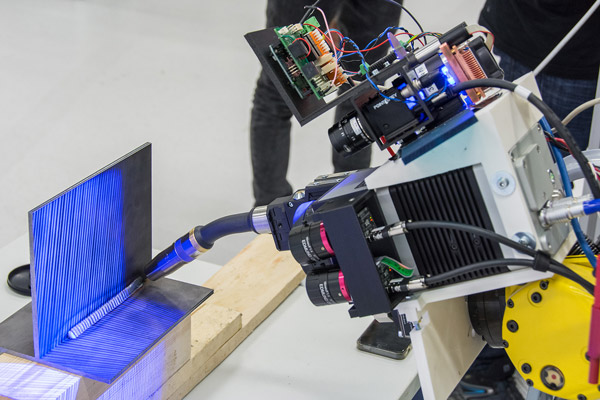

Angebracht ist die multispektrale 3D-Sensorik an einem Schweißroboter, der insbesondere mittelständischen Betrieben eine kostengünstige sowie flexible Fertigung von Stahlbauteilen ermöglichen soll. So wurde unter anderem ein mobiles Seilzugsystem von der TH Deggendorf entwickelt, welches eine preisintensive stationäre Portalanlage ersetzen kann.