Metallbasierte Leichtgewichtsspiegel sind seit Jahren eine wesentliche Kernkompetenz des Fraunhofer IOF. Die Endfertigung zur optischen Qualität dieser gewichtsreduzierten Aluminiumspiegel erfolgt über ultrapräzise Diamantbearbeitung, gefolgt von Form- und Oberflächenkorrekturtechniken. Diesen Prozessschritten geht eine konventionelle spanende Vorfertigung voraus, in der auch die Gewichtsreduzierung realisiert wird. Traditionell sind dabei die herstellbaren Strukturen von der Zugänglichkeit mit Werkzeugen abhängig, was die Designfreiheit einschränkt. Dies limitiert nicht zuletzt auch den Grad der maximal möglichen Gewichtsreduzierung. Dieser lässt sich nur durch veränderte Technologien oder Prozesse weiter verbessern.

Die additive Fertigung bietet hier durch nahezu unbegrenzte Design-Freiheitsgrade ein großes Potenzial. Durch selektives Laserschmelzen werden komplexe Werkstücke schichtweise aus Metallpulver aufgebaut. Ziel des Fraunhofer IOF ist es, die konventionelle Vorfertigung durch diese neue Technologie zu ergänzen. Dabei setzt man bewährte Aluminiumlegierungen ein, welche jedoch noch nicht für den Prozess qualifiziert sind. Aktuelle Studien an einer hypereutektischen Aluminium-Silizium-Legierung zeigen, dass das Stoffsystem additiv verarbeitet werden kann. Durch hohe Abkühlgeschwindigkeiten im Prozess erhält man sehr feinkörnige Gefüge. Die mechanischen Eigenschaften sind vergleichbar oder besser als die konventioneller Legierungen gleicher chemischer Zusammensetzung. Die Porosität der erzeugten Werkstücke bewegt sich dabei unter 0,05 %.

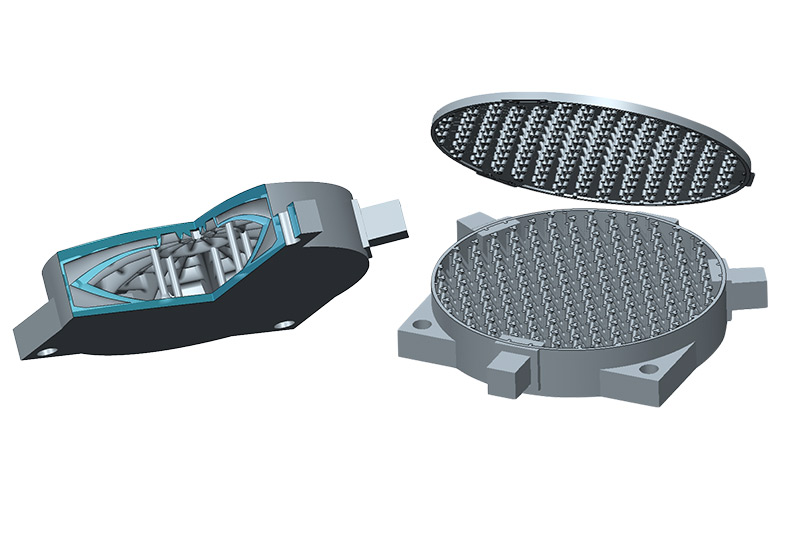

Aufgrund der Komplexität des Verfahrens findet eine ständige iterative Optimierung der zahlreichen Prozessparameter statt. Parallel werden neuartige Designs mit deutlich reduziertem Gewicht untersucht. Dabei kommen unter anderem regelmäßige Zellstrukturen, regelmäßige und unregelmäßige Stabtragwerke, topologisch optimierte Designs und Simulationen von Metallschaum in Betracht (Abb. 3).

Aktuelle Ergebnisse liefern Spiegelmodelle, die bis zu 64 % gewichtsreduziert sind (konventionell sind etwa 40 % möglich). Die Modelle sind dabei konsequent monolithisch ausgelegt und besitzen eine nahezu geschlossene äußere Schale. Dieses Vorgehen gewährleistet eine hohe spezifische Steifigkeit der Designs. Um dies zu prüfen, werden Simulationen durchgeführt, die sowohl Bearbeitungsschritte als auch externe Lasten an den Modellen berücksichtigen.

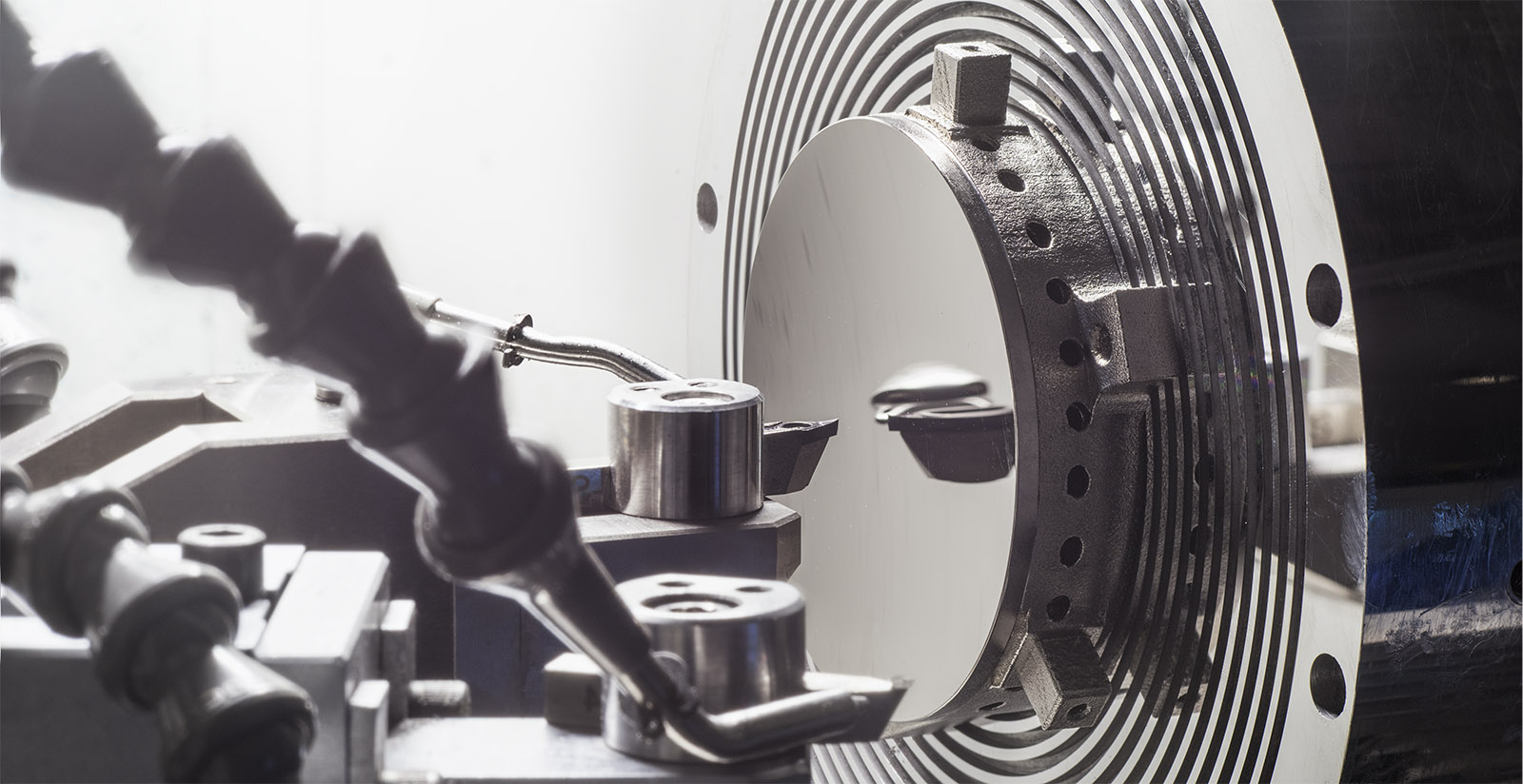

Die Machbarkeit wurde bereits in einem Demonstrator gezeigt, der durch selektives Laserschmelzen vorgefertigt und durch ultrapräzise Nachbearbeitung zu optischer Qualität vergütet wurde (Abb. 1). Die Verbindung dieser Technologien stellt eine neue Qualität von Metalloptiken in Aussicht.

Danksagung: Teile der Ergebnisse wurden vom Deutschen Zentrum für Luft- und Raumfahrt (DLR) im Rahmen des

Projektes ultraLEICHT FKZ 50EE1408 gefördert.