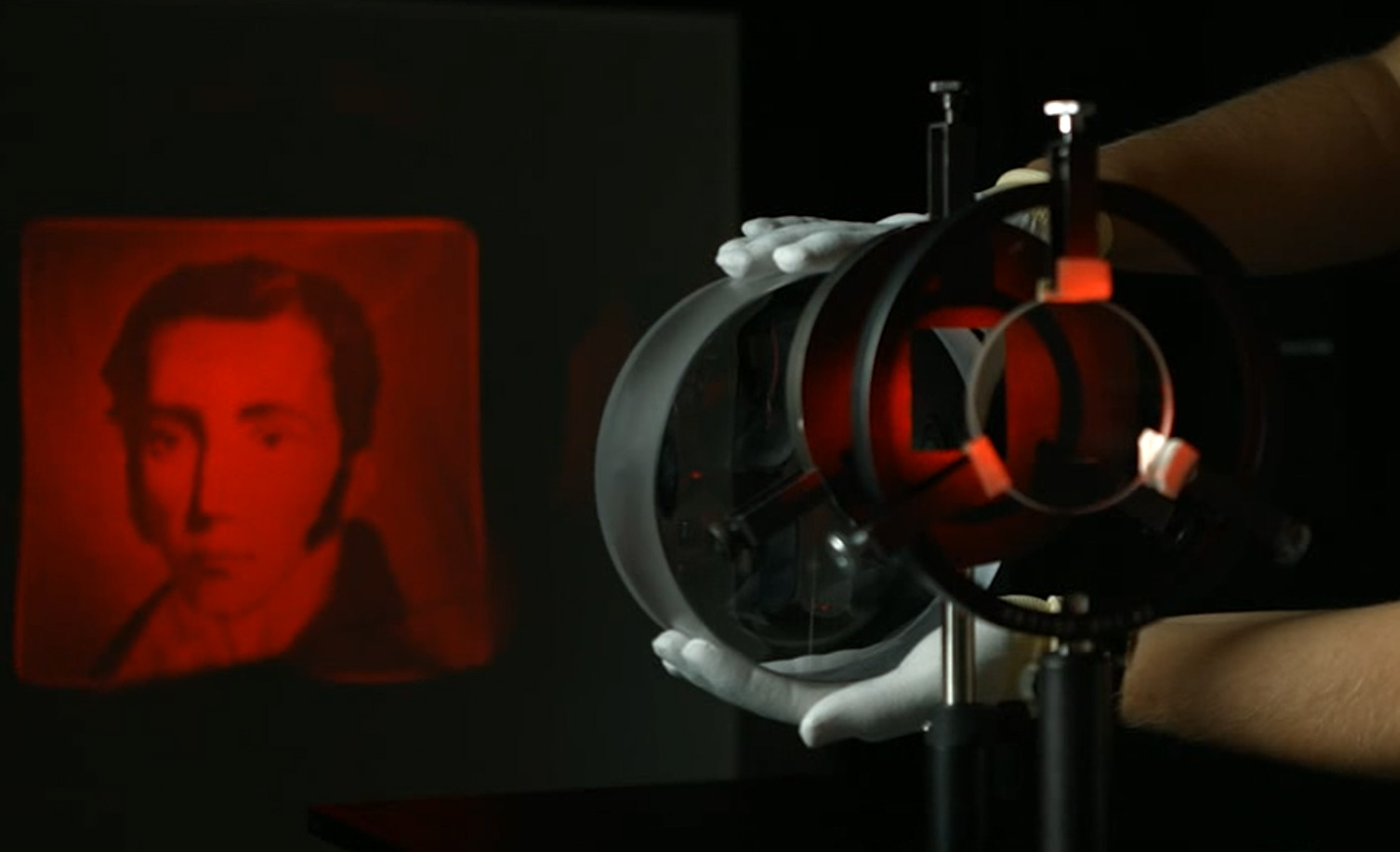

Forscher des Fraunhofer-Instituts für Angewandte Optik und Feinmechanik IOF haben einen Demonstrator mit Freiformoptik entwickelt, der durch die Überlagerung von drei Farbkanälen ein Bild von Joseph von Fraunhofer in einer Popart-Variante auf einen 300x300 mm2 großen Schirm projiziert. Realisiert wurde der Demonstrator durch einen neuen Berechnungsalgorithmus zur Bestimmung der Freiformlinsenstruktur sowie ultrapräzise (UP) Fertigungstechniken.

Strahlformungsoptiken erlauben vielfältige Anwendungsmöglichkeiten, sowohl im Bereich der Laserstrahlformung, als auch für Beleuchtungsanwendungen, z. B. in der Architektur oder im Bereich Automotive. Mithilfe eines Demonstrators für einen Projektor mit mehrfarbigen Lichtquellen zeigen Wissenschaftler des Fraunhofer IOF nun, wie man die verschiedenen Prozesse der Entwicklung optimieren und aufeinander abstimmen kann – von der Berechnung über die Fertigung bis hin zur Projektion. Die Neuheit der Optik besteht darin, Licht umzuverteilen, anstatt es zu absorbieren. Dadurch werden neue Anwendungsbereiche ermöglicht.

Hervorragende Bildqualität

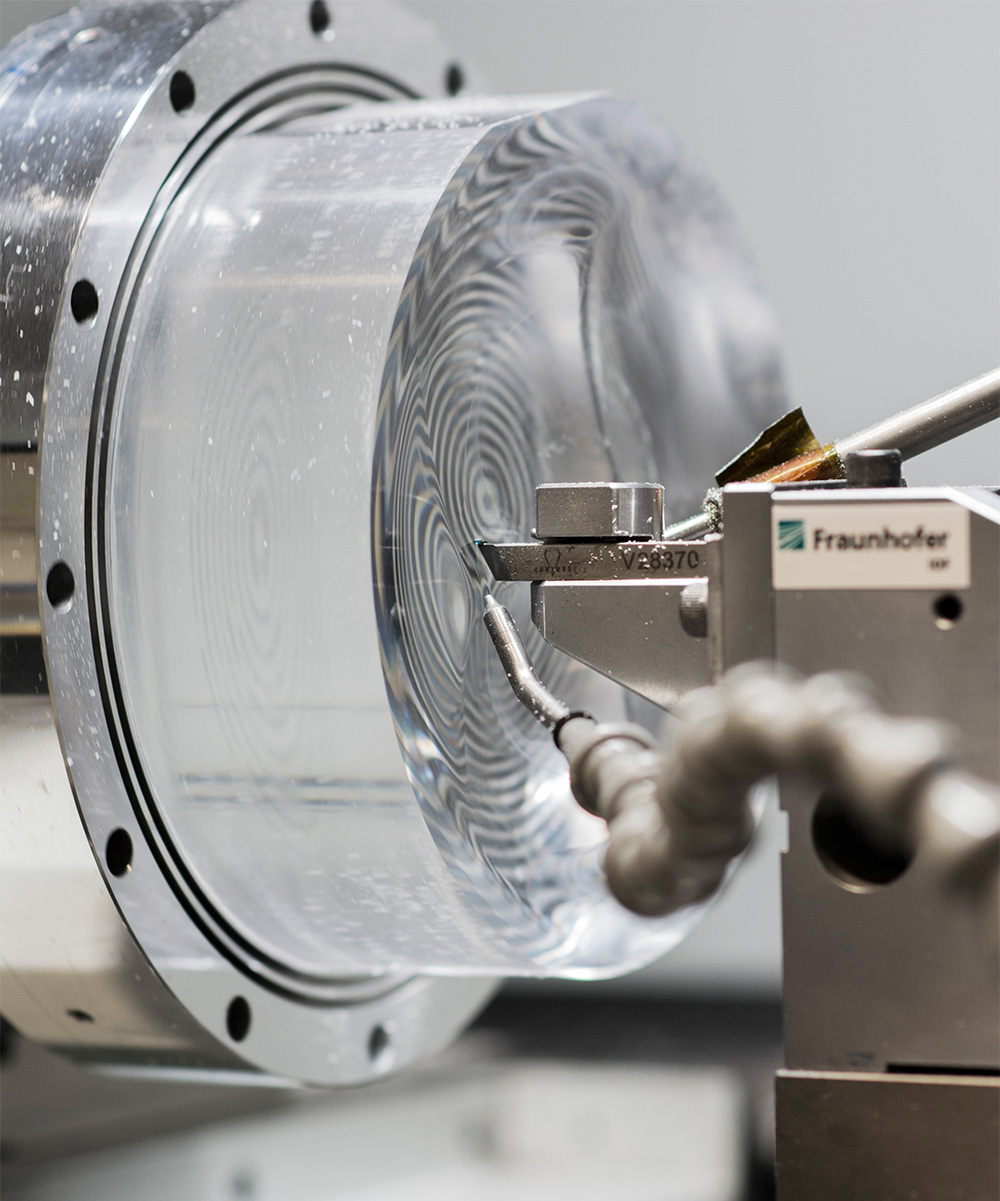

Dass trotz einer Projektionsgröße von 300x300 mm2 eine hohe Bildqualität erreicht wird, liegt an sehr filigranen Strukturen auf der Linse, die sich mit der Grundform überlagern. Auf dieser Fläche werden drei RGB-Kanäle und ein vierter Kanal, der ein monochromes Bild erzeugt, überlagert. Alle zusammen ergeben durch additive Farbmischung das erwünschte Bild. Die starken Hübe der nicht rotations-symmetrischen Grundform stellen in Relation zu den feinen Strukturen des Bildinhalts eine Herausforderung für die Fertigung der Freiform dar. Durch die Genauigkeit der UP-Bearbeitung wird jedoch gewährleistet, dass sich die Bilder auch noch im Abstand von einem Meter korrekt ausbilden und überlagern. Durch die Fertigung der Linsen auf einem Substrat ist eine präzise Positionierung der Freiformflächen zu einander gewährleistet, sodass eine Justage beim Zusammenbau entfällt und ein problemloser Aufbau des Gerätes ermöglicht wird.

Neue Anwendungsbereiche

Der Projektor könnte aufgrund seiner Energieeffizienz insbesondere bei der Verbesserung von Lichttechniken in Elektroautos oder als Designelement bei Architekturarbeiten zum Einsatz kommen. Doch auch wenn Beleuchtungsoptiken in der Regel geringere Anforderungen an die Oberflächenqualität stellen, ist eine Ultrapräzisionsbearbeitung unumgänglich. Dies hängt vor allem mit den Rauheitsanforderungen zusammen, die für eine optische Funktionsfläche erforderlich sind, um Streulicht zu vermeiden. Flächen aus der Werkstattfertigung erfüllen diese Bedingungen in der Regel jedoch nicht. Durch die Ergebnisse des Versuchs konnten die Fraunhofer IOF-Forscher nachweisen, dass sie in der Lage sind, die gesamte Prozesskette zu bedienen, von der Berechnung über die Fertigung bis hin zur Projektion. Gefördert wurden die Forschungsarbeiten vom Bundesministerium für Bildung und Forschung (BmBF) im Rahmen des Projekts KoSimO.