Das Fraunhofer IOF schreibt Erfolgsgeschichten

Im Auftrag von Industrie und Forschung entwickeln wir nicht nur maßgeschneiderte Lösungen, sondern realisieren auch disruptive Technologien, die für unsere Kooperationspartner den Zugang zu neuen Marktstrukturen öffnen und wettbewerbsentscheidend sind.

Gewinnen Sie anhand der mit dem Deutschen Zukunftspreis ausgezeichneten Forschungsprojekte einen Eindruck unserer Innovationsstärke:

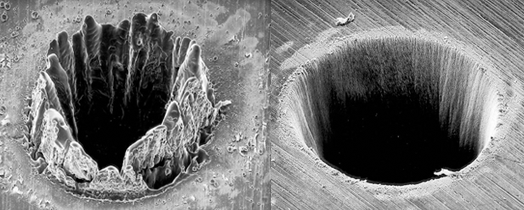

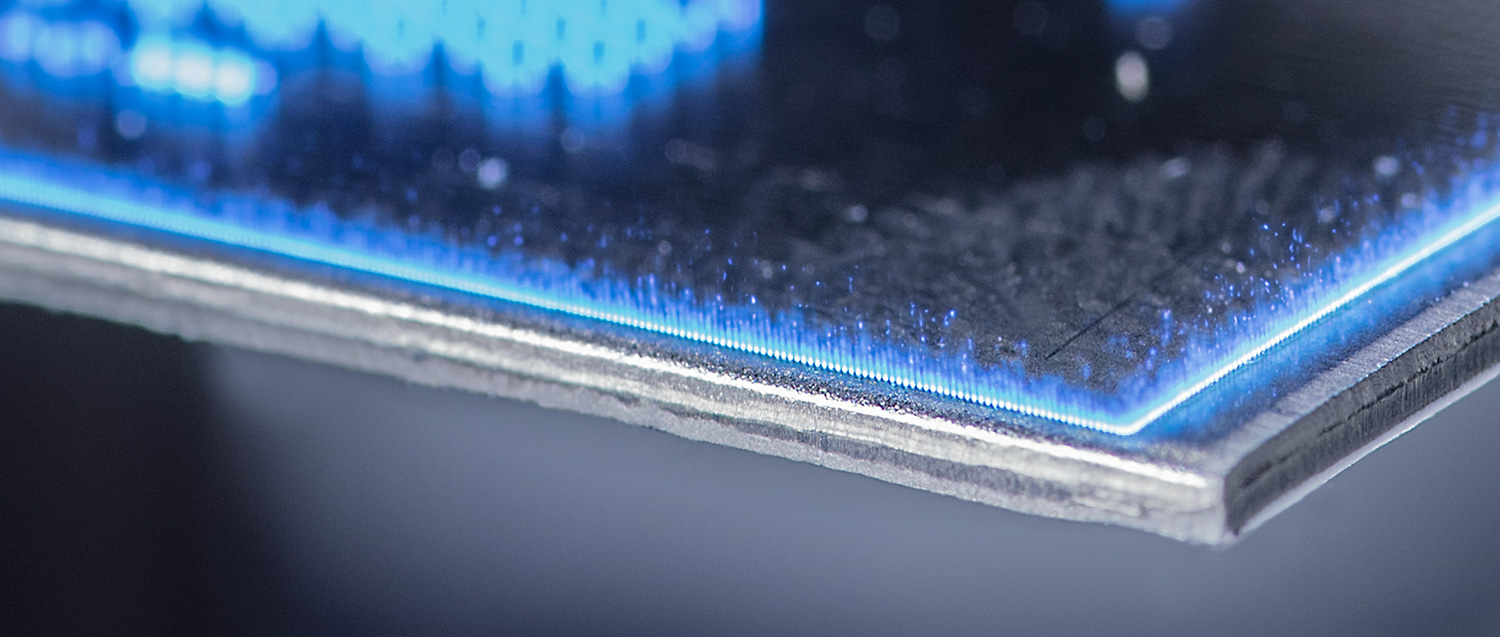

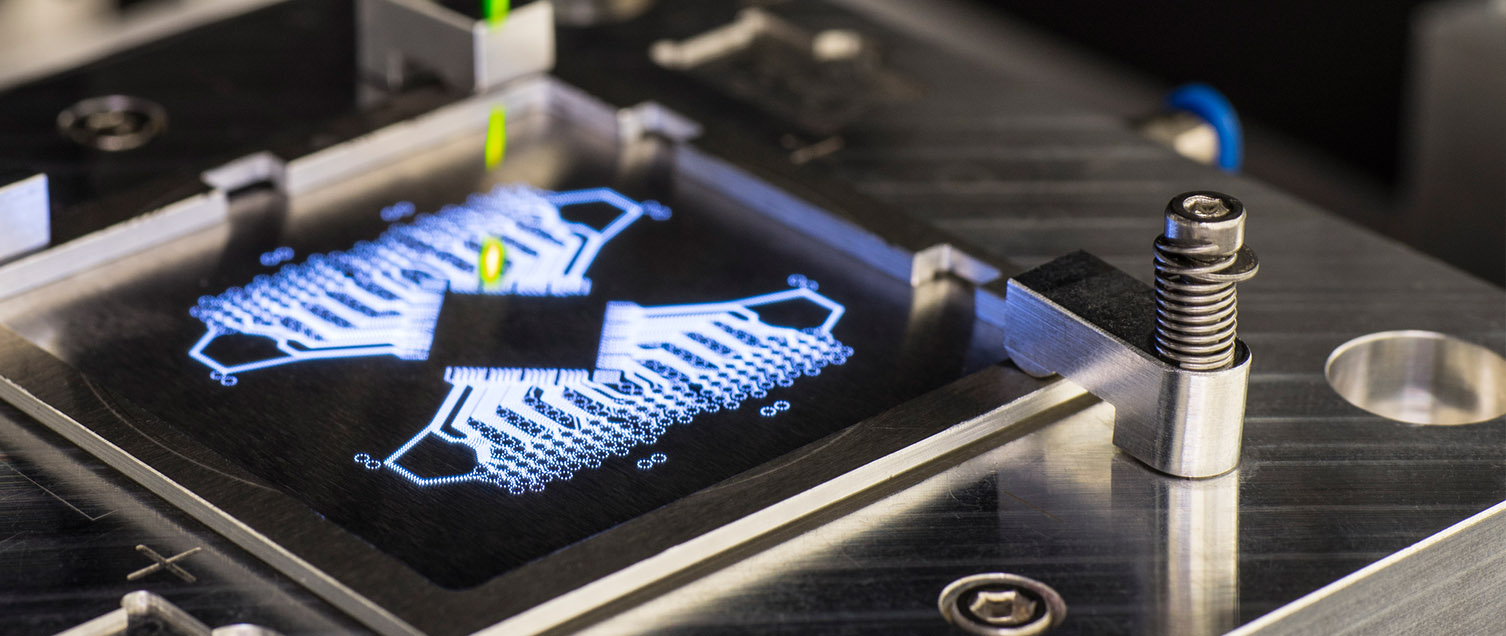

- 2020 für die Entwicklung sowie industrielle Serienreife der EUV-Technologie, welche von Expertinnen und Experten als zukünftiger Standard in der Industrie angesehen wird.

Weiterlesen - 2013 für die Entwicklung eines Ultrakurzpulslasers (UKP-Laser) für industrielle Anwendungen – solche UKP-Laser sind aus der heutigen Massenproduktion nicht mehr weg zu denken.

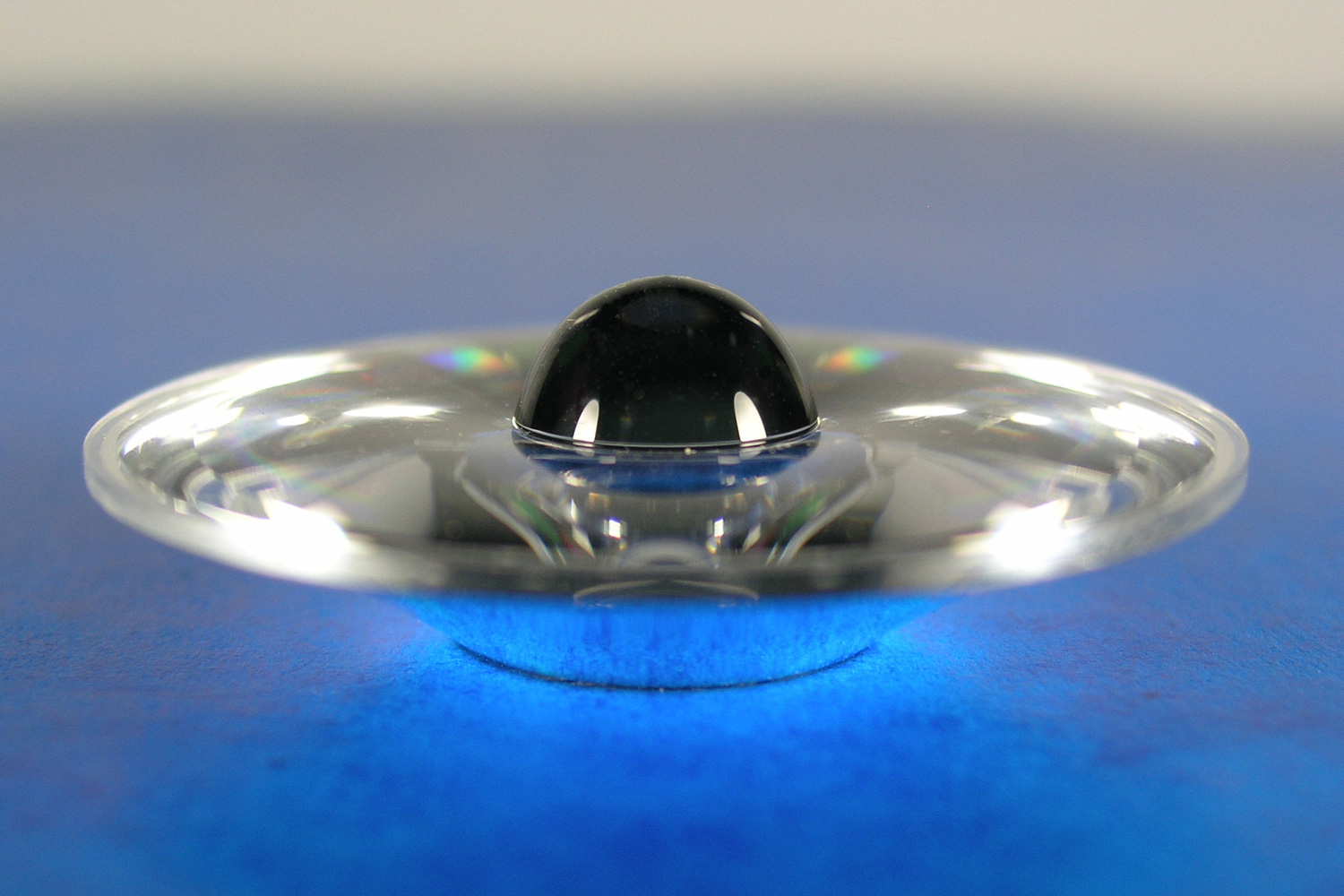

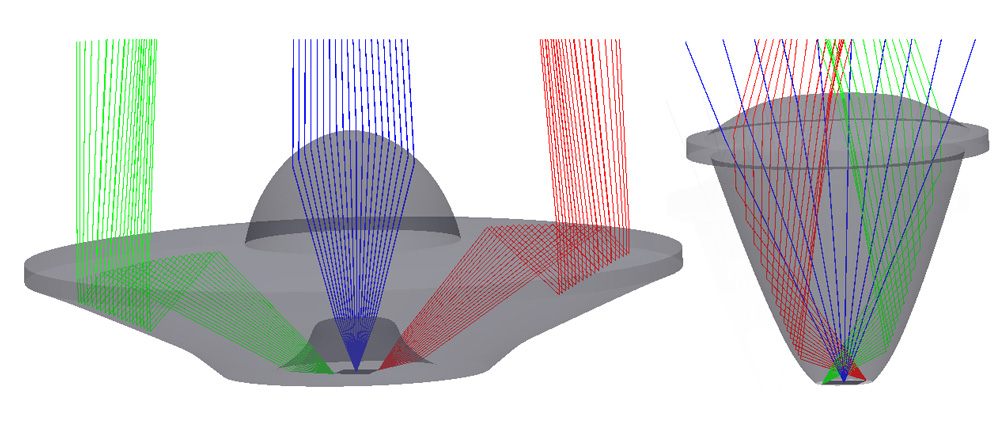

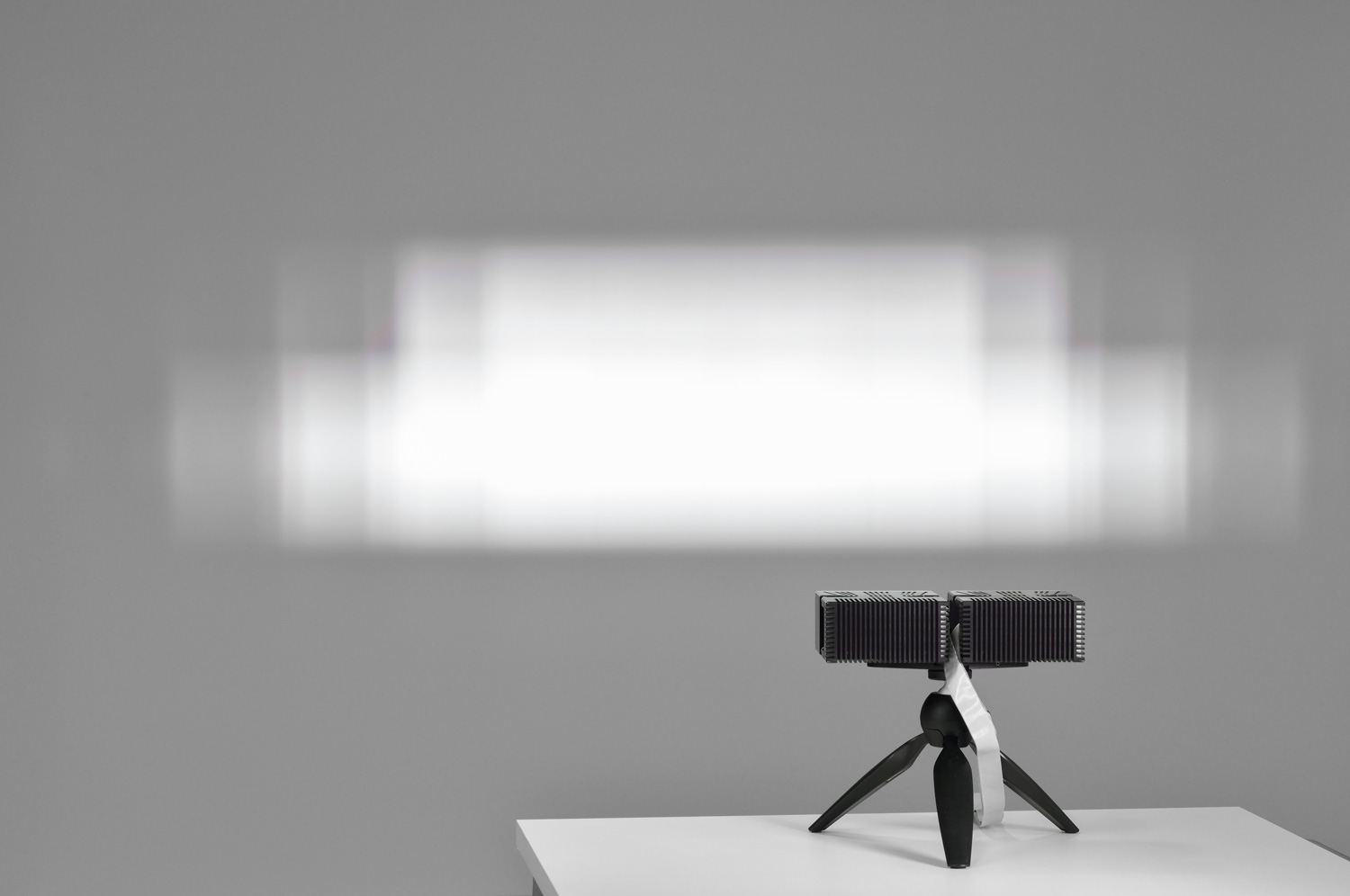

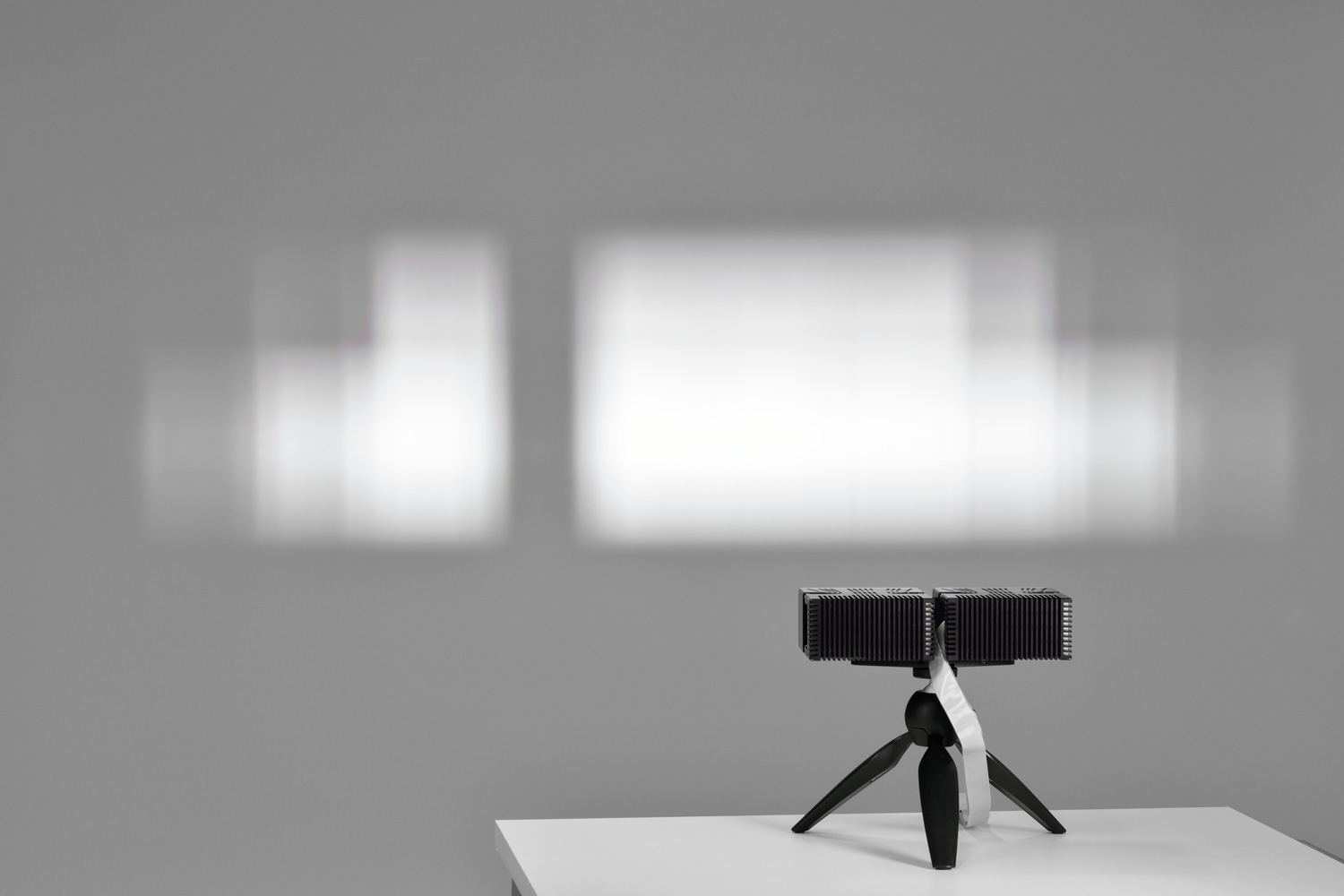

Weiterlesen - 2007 für die Entwicklung lichtintensiver Hochleistungs-LEDs, wodurch sie als allgegenwärtiges Leuchtmittel, wie wir es heute kennen, einsetzbar wurden.

Weiterlesen

Sie suchen nach einem verlässlichen Kooperationspartner, der Sie von der Konzeption bis zur Anwendung unterstützt? Schildern Sie uns Ihr Anliegen und wir realisieren die Lösung!