goSCOUT3D ermöglicht flexible dreidimensionale Messung komplexer Objekte

Mobiler 3D-Scanner misst Objekte im Handumdrehen

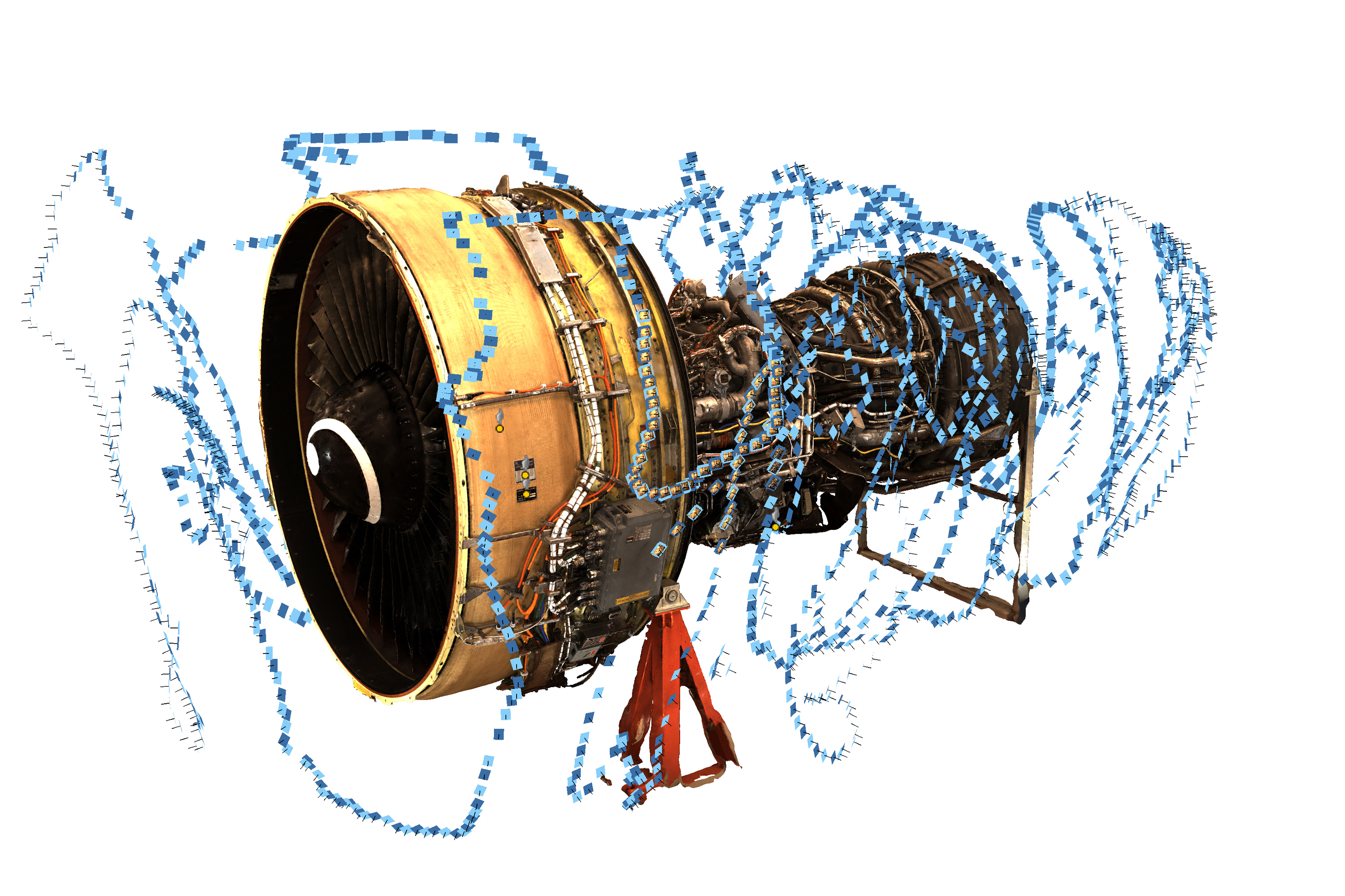

Virtuelle 3D-Modelle realer Objekte, sogenannte »digitale Zwillinge«, bieten zahlreiche Vorteile – sei es für die Digitalisierung oder in der Qualitätskontrolle der industriellen Fertigung. Doch je komplexer ein Objekt, umso schwerer lässt sich dessen Form messen und in ein 3D-Modell überführen. Forschende des Fraunhofer-Instituts für Angewandte Optik und Feinmechanik IOF haben nun in Kooperation mit der MTU Maintenance einen tragbaren Sensor entwickelt, der eine besonders flexible 3D-Erfassung z. B. von Flugzeugtriebwerken ermöglicht. Der Handscanner mit Namen goSCOUT3D wird auf den Fachmessen OPIE’23 in Yokohama vom 19. bis 21. April sowie auf der CONTROL in Stuttgart vom 9. bis 12. Mai erstmals der Öffentlichkeit vorgestellt.

Egal, ob bei einer virtuellen Tour durch das Museum oder bei der digitalen Erfassung von Bauteilen und Anlagen in der Industrie: Detailgetreue 3D-Modelle helfen dabei, Objekte und Gegenstände aus der realen Welt in die digitale Sphäre zu übersetzen. Sie ermöglichen eine hohe Detailgenauigkeit, wodurch selbst kleinste Schrauben an technischen Anlagen erkannt werden können. Diesen Vorteil hatte auch die MTU Maintenance in Hannover, weltweit führender Anbieter von Instandhaltungsleistungen für Luftfahrtantriebe, vor Augen. Für die Dokumentation des Eingangs- und Ausgangszustands von Triebwerken wünschten sich die Expertinnen und Experten der MTU eine unkomplizierte und anwenderfreundliche Lösung zur vollständigen dreidimensionalen Digitalisierung. Bisher verwendete das Unternehmen klassische Kompaktkameras, mit denen lediglich Fotos von typischen (Defekt-)Stellen angefertigt werden konnten und die Triebwerke nur unvollständig erfasst wurden.

Voll automatisierte und mobile Vermessung dreidimensionaler Objekte

Mit diesen Anforderungen wandte sich die MTU an die Forschenden des Fraunhofer IOF, die einen neuartigen 3D-Scanner entwickelt haben. Dieser ermöglicht künftig eine flexible, einfache und zeitsparende dreidimensionale Messung der Triebwerke. Bequem von Hand lässt sich goSCOUT3D um das zu messende Triebwerk führen und erstellt automatisch ein 3D-Modell, welches hochaufgelöste Form-, Farb- und Texturinformationen enthält. »goSCOUT3D ermöglicht einen voll automatisierten Ablauf bei der Messung: von der Bildaufnahme bis hin zur Generierung des kompletten Farb- bzw. texturierten 3D-Modells«, erklärt Dr. Stefan Heist vom Fraunhofer IOF. Gemeinsam mit seinem Team hat der Forscher goSCOUT3D entwickelt.

Ein bisschen sieht goSCOUT3D aus wie eine überdimensionale Taschenlampe – denn neben einer hochauflösenden Farbkamera sowie einer inertialen Messeinheit und einem Display mit Touchscreen ist ein Ringlicht das visuell auffälligste Merkmal des neuen Sensors. Dieses dient der Ausleuchtung der Messszene, um die für den handgehaltenen Betrieb erforderlichen kurzen Belichtungszeiten zu ermöglichen. »Dadurch können weit über eintausend Bilder aufgenommen und verarbeitet werden. Bei einer standardmäßigen Messentfernung von einem Meter und einem Bildfeld von etwa einem Quadratmeter erreichen wir somit eine außerordentlich hohe Aufnahmegeschwindigkeit von bis zu 6 m² Objektoberfläche pro Minute«, erläutert Marc Preißler, Mitentwickler von goSCOUT3D. Die integrierte 20-Megapixel-Farbkamera ermöglicht eine besonders hohe räumliche Auflösung von weniger als 0,25 Millimetern. Das Gewicht des Sensorkopfes liegt bei etwa 1,3 kg. Die Versorgung mit Strom erfolgt über Akkus, die einen ununterbrochenen Betrieb über mehrere Stunden ermöglichen. Auf diese Weise wird der Handscanner besonders mobil und flexibel einsetzbar.

goSCOUT3D erweitert das Prinzip der Fotogrammetrie

Doch wie genau erzeugt goSCOUT3D nun die gewünschten 3D-Modelle? Zu diesem Zweck nutzt der Sensor das Prinzip der sogenannten Fotogrammetrie. »Bei diesem Messverfahren werden hochauflösende zweidimensionale Farbbilder von der zu messenden Szene aus vielen verschiedenen Blickwinkeln aufgenommen«, erklärt Stefan Heist. Das bedeutet: Von Hand wird der Sensor einmal um das Objekt geführt. »Anschließend werden in der Fotostrecke markante Objektpunkte identifiziert. Tauchen diese in mehreren Bildern auf, können wir über das Prinzip der Triangulation die zugehörigen 3D-Punkte und schlussendlich die 3D-Daten der gesamten Szene berechnen.«

Eine besondere Herausforderung für die Forschenden war die zügige Verarbeitung der 2D-Bilder. »Für die 3D-Erfassung wird eine Vielzahl hochaufgelöster Einzelaufnahmen in guter Bildqualität benötigt. Die entsprechende Verarbeitung dieser Einzelbilder ist typischerweise sehr zeitintensiv«, erläutert Stefan Heist das Ausgangsproblem. Den Forschenden aus Jena ist es jedoch gelungen, das Prinzip der Fotogrammetrie um die Positions- und Orientierungsdaten einer inertialen Messeinheit (IMU) zu ergänzen. Diese erlauben somit die grobe Bestimmung der Sensorbewegung und dadurch die Auswahl von Bildern mit überlappenden Bildinhalten. »Steckt man dieses Vorwissen in die fotogrammetrische Auswertung, kann die Rechenzeit speziell bei komplexen Messobjekten um mehr als die Hälfte reduziert werden«, fasst Marc Preißler zusammen. Bereits innerhalb weniger Minuten kann auf diese Weise bereits ein 3D-Modell erstellt werden.

Die MTU zeigt sich mit der neuen Anwendung hochzufrieden. »goSCOUT3D ermöglicht uns eine ganzheitliche und detailgetreue Ansicht unserer Triebwerke in 3D und 2D inklusive Navigationsmöglichkeiten«, sagt Dr. Frank Seidel, Leiter für Repair Development bei der MTU Maintenance. »Die flexible Nutzbarkeit des Scansystems in der Produktionsumgebung, die einheitliche Dokumentationsstruktur bei der Aufnahme der Befunddaten sowie deren Verwendung in unseren Qualitäts- und Analysetools wird zu einer deutlichen Effizienzsteigerung führen.«

Flexibles 3D-Messsystem für Digitalisierung und Dokumentation

Doch mit goSCOUT3D haben die Forschenden einen Sensor entwickelt, der nicht nur Anwendungspotenziale in der Luftfahrtindustrie bietet, sondern weit darüber hinaus. Durch die Visualisierung und Analyse von Objekteigenschaften bietet sich der Scanner für den Einsatz in der Medizin, in der Forschung und Wissenschaft oder auch für die Bereitstellung von Daten für Augmented-Reality-Anwendungen an. »Wir geben Nutzerinnen und Nutzern mit goSCOUT3D – im wahrsten Sinne des Wortes – ein flexibles 3D-Sensorsystem an die Hand, das neue Möglichkeiten in der Digitalisierung und Dokumentation von Objekten bietet«, resümiert Entwickler Stefan Heist.

Erstmalige Präsentation auf Fachmessen in Deutschland und Japan

goSCOUT3D wird in Kürze auf zwei Fachmessen erstmals der Öffentlichkeit vorgestellt: Mit der OPIE’23 lädt Japan Optik- und Photonik-Enthusiasten aus aller Welt vom 19. bis 21. April nach Yokohama ein. Der Messeauftritt des Fraunhofer IOF wird im German Pavillon, Stand C-32-9, zu finden sein. Weiterhin wird der Handscanner auf der CONTROL, einer internationalen Fachmesse für Technologien zur Qualitätssicherung, vom 9. bis 12. Mai in Stuttgart präsentiert. Hier wird das Fraunhofer IOF an Stand 6301 in Halle 6 ausstellen.